人工码垛需要工人连续数小时弯腰、拾取和转动身体。随着时间的推移,这种不符合人体工程学的任务会造成重复性肌骨劳损,危及工人健康并增加劳动力成本。

传统的工业码垛系统已存在数十年之久,但这些系统缺乏灵活性,难以重新配置,因此并不适合高混合/小批量和季节性波动生产。传统系统还需要设置围栏,占地面积大,操作费时,并需要外包专业人员进行编程和维护。

相比之下,协作机器人驱动的码垛机的实施周期更短,投资回报期更短,总拥有成本(TCO)更低,灵活性更高,并且占地面积也更小。此外,在经过风险评估后,协作机器人可部署在离人很近的地方,无需设置任何防护栏。借助不同类型的直观码垛控制软件,无论您是否拥有机器人经验,都可以轻松部署协作机器人。这减少了停机时间,缩短了投资回报周期,并消除了传统码垛解决方案带来的高额编程成本。

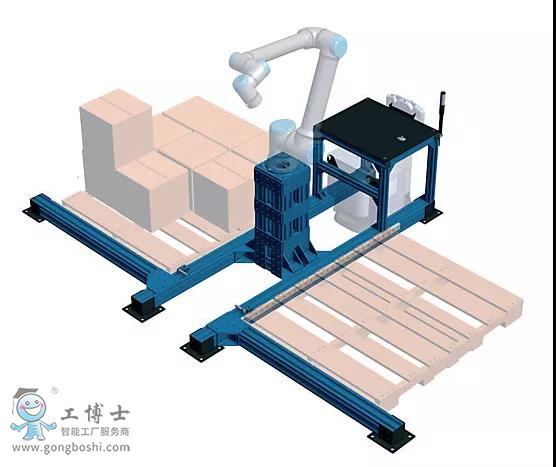

常见的码垛机器人工作站配置:

设置码垛应用有许多种方法,选择哪种方法取决于所处理的产品类型和码垛作业的处理量。如上所述,码垛通常采用双托盘设置,因为双托盘可以极大限度地发挥协作机器人的码垛能力,在装满一个托盘时,协作机器人可以立即开始装载第二个托盘。但在设计码垛单元时,仍有其他值得考虑的因素和特点。

方案一:固定支座

固定支座配置有时也被称为固定柱配置,在这种配置中,优傲机器人的协作机器人底座固定在支座上,这是一种配置码垛应用的低成本方式。不过,固定支座配置也存在一些局限性。例如,与垂直第7轴配置(见下文)相比,固定支座在可制造的托盘尺寸方面会受到相当大的限制。此外,由于支座高度会根据特定类型的箱子和托盘布局进行优化,固定支座设置限制了协作机器人可作业的整体区域。尽管存在这些限制,但固定支座配置非常适合小批量、低处理量的码垛应用,而且价格也极具吸引力。

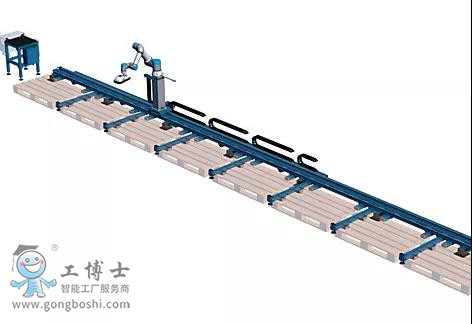

方案二:垂直第7轴

增加垂直第7轴,协作机器人能够水平移动,大幅扩展其工作范围。此类解决方案通常部署在较大的设施中。利用水平通道,你可以同时码垛多个托盘,但这种配置适合低处理量的作业,这样一来,机器人不必同时出现在每个工位上。你可以让协作机器人在水平轴上的每个工位之间来回穿梭,在四个、五个或更多的托盘上连续作业。为协作机器人额外增加一个(水平或垂直)轴会增加系统的整体复杂性,因此一定要选择与优傲机器人的协作机器人完全兼容的第8轴。即使找到了相兼容的第8轴,预计第8轴配置也需要一些定制化集成。

方案三:水平第8轴

在垂直第7轴码垛设置中,协作机器人的底座可以向上和向下移动,扩大了工作范围,使其能够在更大的堆垛高度上进行码垛,从而可以码垛更高的托盘。垂直第7轴设置开辟了广泛的码垛用例,而这些用例是固定机械臂无法完成的。更高的托盘可以大幅降低整体货运成本。增加垂直轴会增加码垛项目的复杂性,因此,一定要选择那些能与优傲机器人的协作机器人完全集成的系统。完全集成的垂直第7轴码垛系统能够简化部署过程,减少停机时间,并降低解决方案的整体总成本。

Robotiq智能码垛解决方案

Robotiq智能码垛解决方案重定义了易用性概念; 当用户打开包装后,所有相关硬件和软件已经连接就绪,用户只需三步既可在优傲机器人控制器上进行参数设置:

1.输入箱体尺寸与重量

2.输入托盘尺寸

3.设置托盘摆放模式

输入预设数据后,就可以预览箱子、托盘和摆放模式是否在解决方案的可接受范围内。如果是,配置器会提供一些与你的应用程序相关的关键指标,比如每分钟能装多少个箱子。

了解更多优傲机器人

文章来源网络,如有侵权请联系删除

联系我们

联系我们